Laurel et Hardy, Starsky et Hutch, Belle et Sébastien… les duos marquants ne manquent pas quelque soit la génération. Le duo Tech du moment qui fait parler de lui est Artificial Intelligence et IoT (AIoT). Comme tout duo, les deux technologies se complètent : l’IA (à travers la “Data Science”) apporte une valeur ajoutée à l'IoT grâce aux capacités d'apprentissage et de traitement local sur les objets et l’IoT apporte une valeur ajoutée à l'IA grâce à la connectivité et la collecte de données.

Nous distinguons deux approches de l’AIoT.

Artificial Intelligence and Internet of Things que nous caractérisons par une intelligence localisée dans le cloud où sont stockées les données issues des capteurs IoT.

Artificial Intelligence of Things basée sur l’edge computing se caractérise par une intelligence localisée sur le terrain (Edge) au plus près des systèmes d'acquisition des données. De nombreuses sociétés développent des applications sur ce modèle pour gérer des dispositifs connectés déployés soit dans des zones sans ou à faible couverture réseau soit dans un univers intolérant à la latence.

Dans la première partie de cet article nous expliquerons la différence entre les objets connectés et les objets intelligents. Dans la deuxième partie nous présenterons quelques cas d’usages à destination du grand public et enfin nous aborderons un cas d’usage prospectif dans l’industrie et qui préfigure ce que pourrait être l’usine automobile du futur.

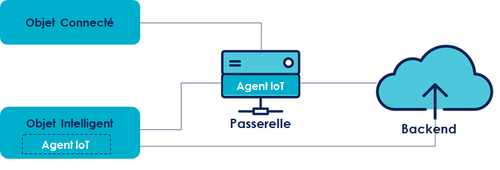

Qui dit objets connectés dit connectivité. Cette connectivité peut se faire directement ou indirectement via une passerelle (Figure 1). Les objets et les passerelles peuvent tous les deux inclure des capacités d'intelligence via un agent IoT. On parle dans ce cas d’objets connectés intelligents par opposition à des objets connectés simples (ou“non intelligents”) qui ne sont pas dotés de telles capacités. Par abréviation dans la suite de l’article, “objet connecté” désignera un objet connecté simple et “objet intelligent” désignera un objet connecté intelligent.

Les objets connectés (i.e simples) ont des capacités de calcul limitées, ils capturent des données du monde physique(température, vibration, son, image) et les transmettent via la passerelle vers un backend (le monde digital) qui va les exploiter. Ces objets ont une électronique peu gourmande en énergie. Ils fonctionnent sur pile/batterie et utilisent des réseaux/protocoles de communication peu énergivores.

La passerelle possède généralement une meilleure capacité de calcul et fonctionne souvent avec une alimentation branchée sur le réseau électrique. Elle embarque un agent IoT qui permet:

Les objets intelligents sont dotés d’une capacité de calcul locale plus importante. Contrairement aux objets connectés qui se limitent à la collecte et la transmission de la donnée, les objets intelligents sont “actifs”, ils peuvent traiter cette donnée localement et prendre des décisions. Leur intelligence est pilotée comme pour la passerelle par un agent IoT qui tourne sur l’infrastructure embarquée dans l’objet. Le niveau ultime des objets intelligents est le stade autonome où ils sont capables de prendre des décisions sans intervention humaine.

Le fonctionnement des objets intelligents repose sur la collecte des paramètres terrain (son, température, vitesse, accélération, position GPS...) par des capteurs IoT pour positionner à chaque instant l’objet dans son environnement. Les données sont analysées localement par l’agent IoT pour déterminer les actions à prendre.

Figure 2: Boucle d’action des objets intelligents

Avoir une intelligence qui tourne localement présuppose qu’un modèle a été construit et entrainé au préalable. Cette activité est réalisée généralement par des Data Scientists et se fait avec des outils et sur des infrastructures qui ne sont pas localisés sur l’objet. Les systèmes IoT intelligents héritent ainsi des contraintes liées à l’industrialisation et l’interprétabilité des modèles IA.

Les programmes embarqués dans les objets intelligents sont plus ou moins complexes en fonction des cas d’usage et de la capacité de calcul disponible sur l’objet. Par exemple dans une trottinette électrique en partage libre (ex. Lime, Bird...), l’agent IoT bridera la puissance automatiquement si la trottinette se trouve dans une zone piétonne ou à proximité d’une école alors que dans une voiture autonome, il régulera la vitesse et la trajectoire en fonction de paramètres plus nombreux et selon des algorithmes beaucoup plus avancés.

Certains produits grand public se sont tellement installés dans notre quotidien qu’on en oublie qu’ils sont des objets connectés intelligents. Citons par exemple les enceintes connectées embarquant les assistants vocaux comme Alexa ou Google Assistant. Pour certains modèles Google a intégré une nouvelle puce dédiée à l’apprentissage automatique avec une plus grande puissance de traitement. Ceci permet de transférer localement sur les objets certaines expériences d’usage qui étaient traitées auparavant dans le cloud. Par exemple reconnaître plusieurs voix et adapter les réponses aux différents utilisateurs du même objet ou encore limiter l’activation/désactivation vocale d’une alarme maison aux propriétaires/locataires uniquement. La liste des objets intelligents grand public s’allonge de jour en jour, citons par exemple:

Avec la crise sanitaire récente (COVID-19), certains commerces, contraints de fermer, se sont tournés vers la livraison à domicile. Ils ont remis sur le devant de la scène les robots autonomes pour une livraison sans contact. Des sociétés produisant ce type de robots comme Starship ou Kiwibot ont enregistré une forte augmentation de la demande de la part de leurs clients. Pour se mouvoir en toute sécurité dans une ville, un robot autonome capte des milliers de mesures avec différents capteurs IoT. Il les analyse en temps réel et prend la décision d’avancer, de s’arrêter ou de contourner un obstacle. Ces décisions sont prises par une IA embarquée dans le robot.

Même si le déploiement de ces engins à grande échelle reste contraint au moins par les législations locales, il représente une bonne illustration d’un mariage entre l’IoT et l’IA, l’un ne pouvant rendre le service sans l’autre. Si les robots autonomes ne courent pas nos rues, ils sont par contre bien présents dans les entrepôts et les usines pour acheminer les commandes ou les pièces détachées au bon opérateur. Dans le paragraphe suivant nous verrons un exemple d’utilisation de robot autonome dans l’usine automobile du futur.

L’hyper personnalisation des produits met à mal les chaînes de fabrication traditionnelles qui sont basées sur une gamme de produits standards. Ils sont fabriqués sur des lignes de productions séparées ou les uns après les autres avec une reconfiguration humaine de l’outil de production entre chaque gamme de produits. L’utilisation de l’IoT et de l’intelligence artificielle dans l’industrie du futur (appelée aussi Industrie 4.0) permet aux hommes et aux machines de discuter et de se compléter pour assurer un processus de fabrication plus adaptable aux changements de configuration et plus robuste aux pannes. L’activité manufacturière devient de plus en plus individualisée, décentralisée et auto-organisée.

Répondre au défi de la personnalisation

Les constructeurs automobiles le savent, les clients sont de plus en plus intéressés par la personnalisation de leurs voitures. Mais comment les processus peuvent-ils s'adapter pour permettre une personnalisation rentable ? C’est le défi sur lequel se penche le consortium SMART FACE réunissant des chercheurs et des industriels de l’Institute of Material Flow and Logistics (IML) de Fraunhofer basé en Allemagne. Selon leurs recherches, l’utilisation de capteurs IoT et d’IA permet de construire des chaînes d'assemblages automobiles capables de s'auto-configurer pour s’adapter à la demande. Plus besoin d’intervention humaine pour mettre à jour les automates exécutant le processus de fabrication du prochain produit. L’IML teste des capteurs intégrés à la ligne de production et des stations de travail intelligentes dans des usines de fabrication de voitures afin de créer une sorte de chaîne de montage auto-adaptative qui peut modifier les étapes de son processus pour s'adapter aux exigences de diverses caractéristiques automobiles. Plutôt qu'une chaîne d'assemblage de bout en bout, les voitures sont transportées par des robots autonomes qui les acheminent d’un endroit à un autre. Elles suivent des chemins optimisés et non linéaires parmi des stations reprogrammables qui effectuent avec souplesse les tâches nécessaires à la construction d'une voiture selon les commandes personnalisées des clients (pour en savoir plus).

Figure 3: les voitures suivent des chemins personnalisés en passant dans les stations reprogrammables

Outre la personnalisation, un autre avantage des chaînes de montage auto-adaptables est la robustesse. "Si une station est en panne ou tombe en panne, les autres pourraient également faire ce qui aurait dû être fait dans cette station de montage", explique Andreas Nettstäter, qui dirige des projets de recherche européens à l'IML de Fraunhofer. Ces processus auto-adaptatifs basés sur l’apprentissage des machines sont une réponse pour bâtir une nouvelle génération de chaînes de montage rentables qui répondent aux demandes des consommateurs pour des produits hautement personnalisés.

Améliorer la qualité et la productivité des lignes de production

Un autre défi des entreprises industrielles concerne la réduction de la non-qualité et l’amélioration des processus de production. La non-qualité est définie comme la situation ou une pièce produite présente une anomalie, c’est à dire un écart par rapport aux spécifications attendues. La non-qualité pénalise la fluidité des opérations et donc la productivité de la ligne de production.

La combinaison de l’IoT avec les capacités d’analyse issues du monde de l’IA permet de modéliser la machine (digitale) qui va surveiller la machine (physique). Pour ce faire, la machine physique doit être connectée, les paramètres de production sont récupérés à une fréquence fine tout au long du processus de fabrication pour construire une sorte de jumeau numérique de la ligne de production.

En cas d’un défaut sur un batch de production, l’analyse des données collectées permet généralement de déceler des patterns de non qualité qui serviront dans le futur à envoyer des alertes ou arrêter la production (sans intervention humaine) si les conditions de non qualité se représentent. L’analyse de tous les types de défauts qui ont un impact sur la qualité de la production permet de réduire les coûts de mise au rebut.

Les problèmes qui ne sont pas résolus continueront à se produire et à nuire à la productivité. Trouver la véritable source des dysfonctionnements est important. L’analyse des données historiques permet parfois de déceler des corrélations et d’établir des hypothèses pour gérer de manière proactive les éventuelles défaillances de certaines machines ou de réduire le temps d’arrêt de certaines.

Rendre les machines connectées permet d’avoir une visibilité en temps réel sur les lignes de production et les usines de l’entreprise. Exploiter les données générées par ces machines, au-delà des solutions d'analyse classique (monitoring, reporting BI) permet de piloter finement la production et d’améliorer la qualité et la productivité. Les informations recueillies peuvent aussi faire l'objet d'une analyse comparative entre les machines, les lignes et les usines pour favoriser une amélioration continue.

Si l’IoT et l’IA se sont bien installés dans le paysage digital, la combinaison des deux technologies permet de créer des nouveaux services ou d'améliorer ceux qui existent déjà.

À mesure que les objets connectés se diffusent dans notre quotidien et que l’implémentation des systèmes IoT se répand dans l’industrie, il y aura une quantité de plus en plus importante de données générées qui peuvent servir à entraîner les algorithmes des agents IoT qui seront embarqués dans les objets connectés pour les rendre intelligents. On passe progressivement des objets connectés vers les objets intelligents

Enfin, embarquer de l'intelligence artificielle dans les objets permet de résoudre certaines contraintes liées à la qualité de la connectivité, au temps de réponse ou encore d’éviter la transmission des données hors des endroits ou elles sont produites.